1. 常见误区:手动排样为何效率低?

许多中小企业在材料切割环节存在一个典型误区:认为手动排样“足够用”。某机械加工厂的调研数据显示,工人手动排样平均耗时2小时/天,材料利用率仅为72%,而使用套料软件(如SigmaNEST、AutoNEST等)的企业,材料利用率普遍达到88%以上。更严重的是,某钣金厂曾因排样失误导致价值12万元的金属板材报废——这正是人工计算的局限性所致。

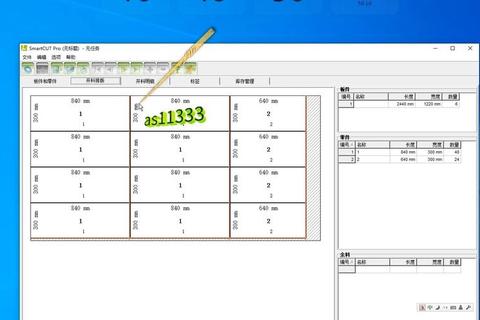

2. 核心技巧:动态排样算法如何增效?

动态排样算法是套料软件的核心竞争力。以某汽车配件厂为例,在使用Hypertherm ProNest后,通过算法自动识别零件形状缺口,成功将2mm钢板的套料利用率从78%提升至93%。该厂年耗钢材量达1500吨,仅此一项每年节省材料成本超200万元。软件还能自动规避板材瑕疵区域,某门窗企业利用此功能减少返工率37%。

3. 进阶策略:多材料混合优化方案

现代套料软件如国产的中望排样,已支持多达8种材料的混合优化。某家具厂案例显示,通过同时优化木板、亚克力、金属配件三种材料,整体损耗率降低11.6%。更值得关注的是,某航天部件制造商利用套料软件的余料管理系统,使边角料复用率从15%跃升至42%,相当于每年多创造380万元残值收益。

4. 终极方案:智能排样的未来趋势

当前主流套料软件已开始集成AI预测功能。某上市企业披露的数据显示,其使用的AutoNEST 2023版本通过机器学习历史订单数据,使排样方案生成速度加快65%。更前沿的云端套料系统(如西门子Teamcenter)可实现跨厂区材料共享,某家电集团借此将区域总库存降低28%,同时缩短交货周期19个工作日。

5. 决策指南:如何选择合适套料软件?

选择套料软件需综合考虑三个维度:对于年材料成本超500万元的企业,建议选择SigmaNEST等专业级软件;中小型企业可优先考虑国产软件如CAXA;特殊行业如船舶制造,则需选择支持曲面排样的专用系统。某第三方评测机构数据显示,正确选型可使投资回报周期缩短至3-8个月,远快于行业平均的14个月。

通过以上分析可见,套料软件已从“可选工具”变为“必备生产力”。无论是动态算法带来的直接效益,还是智能预测创造的隐性价值,都证明数字化排样是制造业转型升级的关键一环。企业应当根据自身规模、材料特性、工艺需求,选择最适合的套料软件解决方案。